erp生产订单流程 成本计算 | 第二集:ERP系统单据操作说明 上篇

思考单据上记载的成本信息是如何流入到"成本计算系统"的(最后研究系统又是如何计算得出产品的料,工,费)

0 开始

进入一家新公司的时候,首先我会大概的了解一下各部门主要的业务情况(思考产生哪些信息是与成本计算有关联的);

接着进入ERP系统详细了解各个部门的系统单据操作(看看ERP系统单据是如何记载各部门的成本信息),并思考如何设置单据才能及时准确的将单据上的成本信息流入到成本计算系统;

或是走访各部门带着记录本,边记边思考:

每个部门是如何运作的?产生哪些单据?是否能帮助我从各部门提取数据参与成本运算?如何保证参与的成本信息准确,靠什么工具采集数据,是ERP系统单据还是纸质单据?各部们的业务操作规范吗?能保证成本计算的数据准确吗?有哪些控制点?

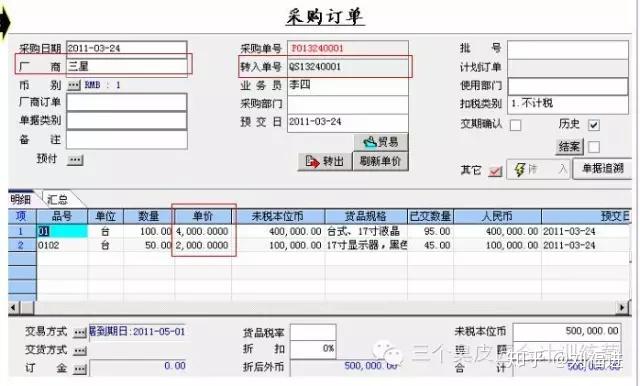

1)采购订单作业:

采购作业说明如下:

首先PMC依据分析产生请购单(如QS13240001),将分析信息分发给采购或告知采购,系统已做分析; 采购于接收通知当日依据请购单转出采购单(PO13240001),选择相应的供应商、核实来料日期后存盘。并于当日打印出来进行签核,签核后将采购单发给供应商。 供应商依据采购规定时间来料,提交送货单。实物送到检验仓,检验仓在接收来料第一时间通知相关仓库和采购。 "厂商"是必定项,是单价从定价政策中引用单价的条件之一; "单价"当选定厂商和录入品号,系统自动从定价政策中调出最新报价信息; "数量"从转入单号QS13240001中读取过来,由PMC部运算MRP物料需计划计算得出; "已交数量"是采购入库单回写过来的已入库数量;

以上7点是"采购订单"操作说明,属于采购部的业务范畴,成本会计要了解的是ERP系统对采购单价和数量来源是如何设置的?

本案例中采购单价是取定价政策的(即先在定价政策中维护最新的材料单价,这样系统在开具采购订单时,无须手工录入单价,直接根据厂商和批量调取定价政策中对应料号的单价)

系统为什么要这样设置:

在第一章说了在计算产品材料成本时,要用到"领料单价",而材料的领料单价是进销存系统加权计算得出的,即"(期初金额+进货金额)/(期初数量+进货数量)"那么就要保证材料期初单价和进货单价,而进货单价又是直接调取采购单价;

所以要规范"采购订单"操作中单价的取价设置,这样能保证材料单价的准确性(因为单价先后经过定价政策环节审核,采购订单环节审核,还有入库单价审核);

补充几个问题,对规范"采购订单"有帮助;

2)入库单作业:

采购入库作业说明如下:

原材料仓、五金仓、包材仓核对数量后按送货单上的单号和实物数量转成采购入库送检单。并于当时将送检单打印出来给到品管。 品管依据日常检验工作安排检验任务,当批检验完毕后第一时间录入采购入库检验单;如果遇到生产紧急的,不论批次,优先检验并在检验完毕立即录入采购入库检验单。 仓库接收检验单号信息后,30分钟内将检验单号转成采购入库单。 转单过程中遇到数量超出采购订单数量的情况立即通知采购,采购于1小时内明确回复超数处理方式是退回供应商、转入其它单还是备品。转入完毕后将入库信息传递给PMC、采购、生产。 "数量"直接从采购订单号PO13040002中读取采购订单数量作为入库数量; "单价"直接从采购订单中读取过来;其中〖立账〗方式选择"记应付账"即审核采购入库单后即直接生成应付账款明细账;

以上6点是"采购入库单"操作说明,成本会计在入库环节需要了解的是:

如下补充仓库作业:(规范仓库作业,保障了成本计算所需要的单据数据的准确性,如领退料材料成本)

3)采购入库退回单作业:

采购入库退回作业说明如下:

仓库接收由品管判定为来料不良并由生产用领料退回单退回的物料,核实后数量后通知采购部。 仓库依据采购提供单号做采购入库退回单,完毕后反馈采购。 采购依据与供应商协商的结果确认该退回单是否需要补货回来,不需要补货回来的则编辑取消采购入库退回单上默认的钩选,然后做采购折让单对冲差异数量的金额。 需要供应商补回的采购入库退回单作为变更依据传递给供应商。 "单价"由选择的原采购入库单带入的单价; "影响采购借入单中的已交量"打勾表示冲减原采购订单中采购数量,则表示需要补货;

"采购入库退回"作业,成本会计需要注意的是ERP系统对"退货单价"取价设置,一般系统是设置优先取来源单价(即退货单价对应原来的入库单价),或是取最后一次该料号的进货单价;